Für unseren Planeten und Ihren Geldbeutel

Wir sind seit vielen Jahren international tätig und spezialisiert auf die Beratung, Konstruktion, Herstellung und Wartung.

Energie

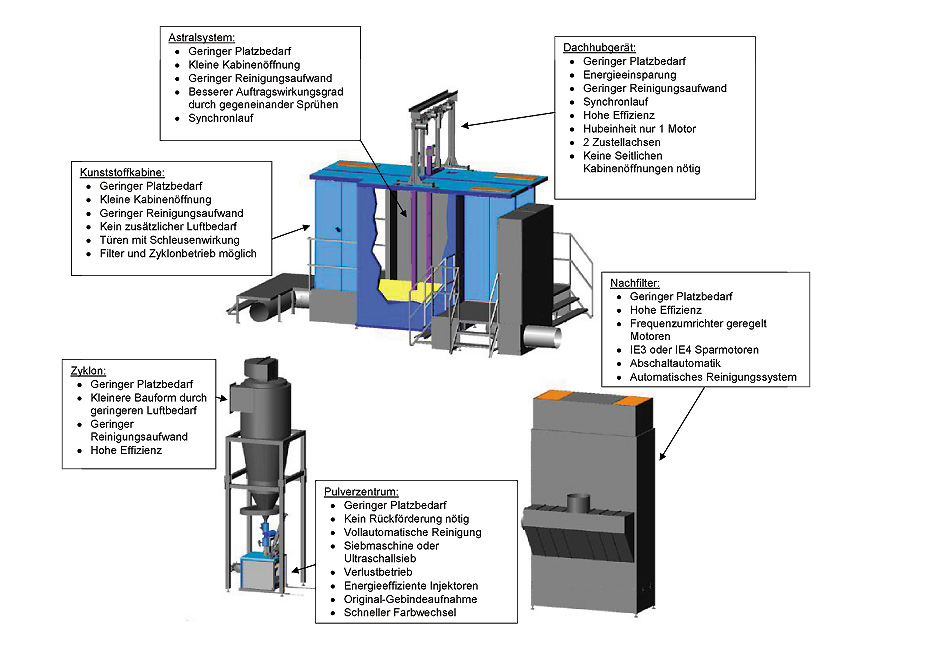

ENERGIEEINSPARUNG

Immer einen Schritt voraus

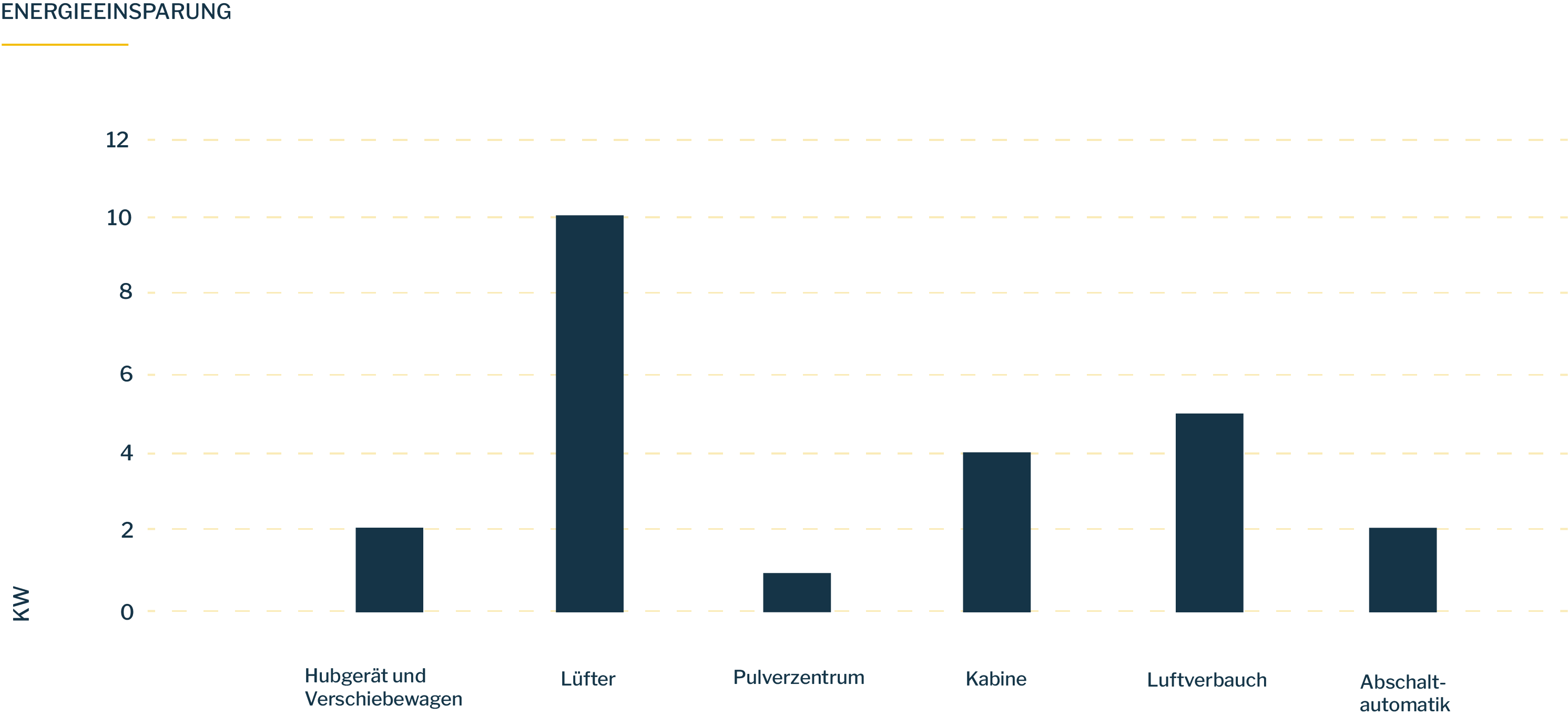

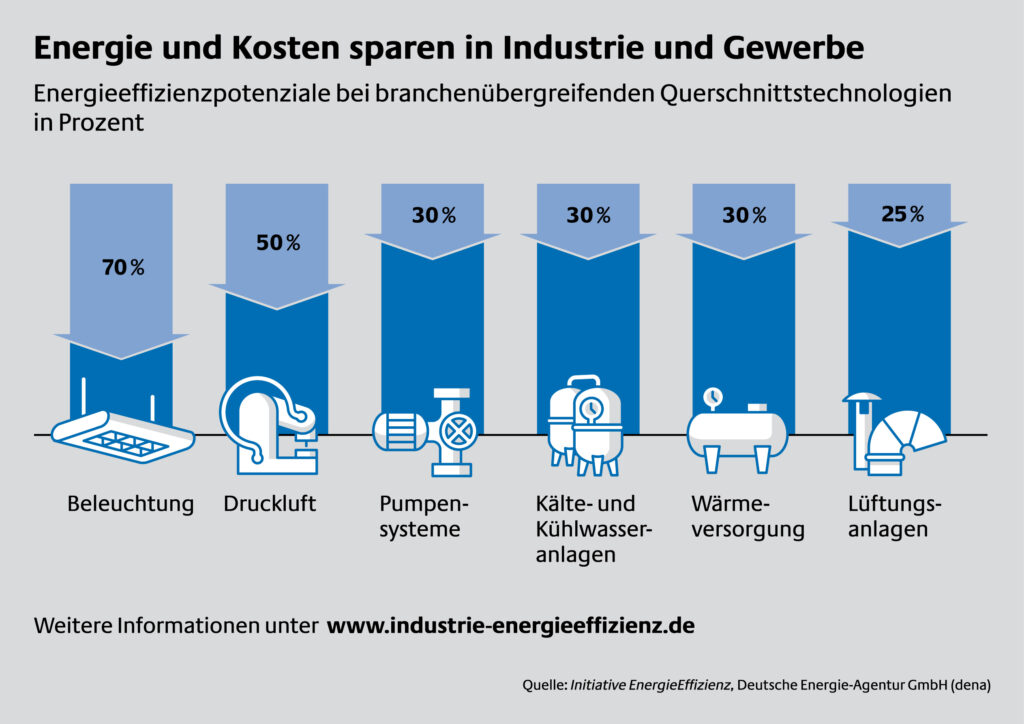

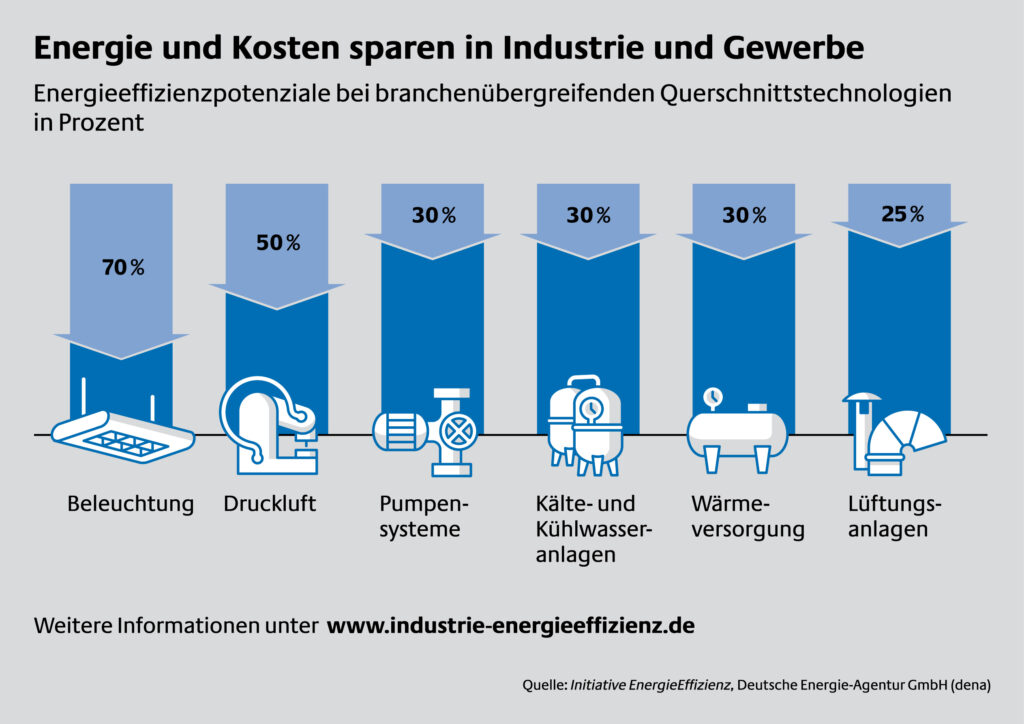

Die Energieeinsparungen der Einzelkomponenten entnehmen Sie bitte dem Diagramm (Energieeinsparung).

Gesamthaft sind bei Nutzung aller Einzelkomponenten in einer automatischen Pulverbeschichtungsanlage mit 10 Pistolen durchschnittlich 24 kW Einsparpotential möglich.

Kontaktieren sie uns gerne, wenn Sie weiteren Fragen zu möglichen Energieeinsparungen haben.

Beispiel: Energiesparmotor

Es stehen energieeffiziente Ausführungen für verschiedene Aggregate wie Ventilatoren, Pumpen und Motoren zur Verfügung. Trotz der tendenziell höheren Anschaffungskosten werden diese Modelle aufgrund ihres geringeren Energieverbrauchs immer sinnvoller. Bei der Kaufentscheidung sollten die Energiekosten mitberücksichtigt werden, da vermeintlich günstigere Komponenten langfristig kostspieliger sein können.

Durch präzise Dimensionierung der Komponenten – ohne Überdimensionierung – lassen sich nicht nur die Anfangsinvestitionen reduzieren, sondern auch eine gesteigerte Effizienz erreichen.

Wirtschaftliche Aspekte:

Nehmen wir als Beispiel ein 35 kW Radialgebläse für die Entlüftung von Hallen, das jährlich 2.000 Stunden in Betrieb ist. Ein Motor mit 94% Wirkungsgrad statt 90% kostet 400 € mehr. Dennoch verringert sich der Energieverbrauch von 70.000 kWh auf 67.000 kWh pro Jahr. Bei einem Strompreis von 0,20 € pro kWh führt dies zu einer jährlichen Einsparung von 600 €.

Beispiel: Automatisch abschalten

Die einfachste und günstigste Energiesparmöglichkeit ist das Abschalten von nicht benötigten Anlageteilen. So einfach diese Massnahme auch sein mag, so selten wird sie angewandt. Nebst der Bequemlichkeit und Vergesslichkeit der Beschichter ist in vielen Steuerungen die Betriebsart „Standby“ nicht vorgesehen. Mit Lichtschranken können bei Gehängelücken die Vorbehandlungsanlage und die Pulverbeschichtungskabine automatisch ab- und eingeschaltet werden. Aus dieser einfachen und günstigen Massnahme resultiert nicht nur eine Energieeinsparung sondern auch ein geringerer Anlagenverschleiss.

Beispiel:

Eine automatische Pulverbeschichtungsanlage mit 22 kW Leistungsaufnahme und einem Druckluftverbrauch von 150 Normkubikmeter pro Stunde. Durch eine Lichtschranke am Kabineneingang wird die Anlage automatische ab- und eingeschaltet bei leeren oder vollen Teilegehängen. Die Kosten liegen bei 880 €. Dadruch werden Jahresenergiekosten um die 2.000 € eingespart und zusätzlich ist der Anlagen- und Kompressorverschleiss geringer.

Beispiel: Volumenförderung

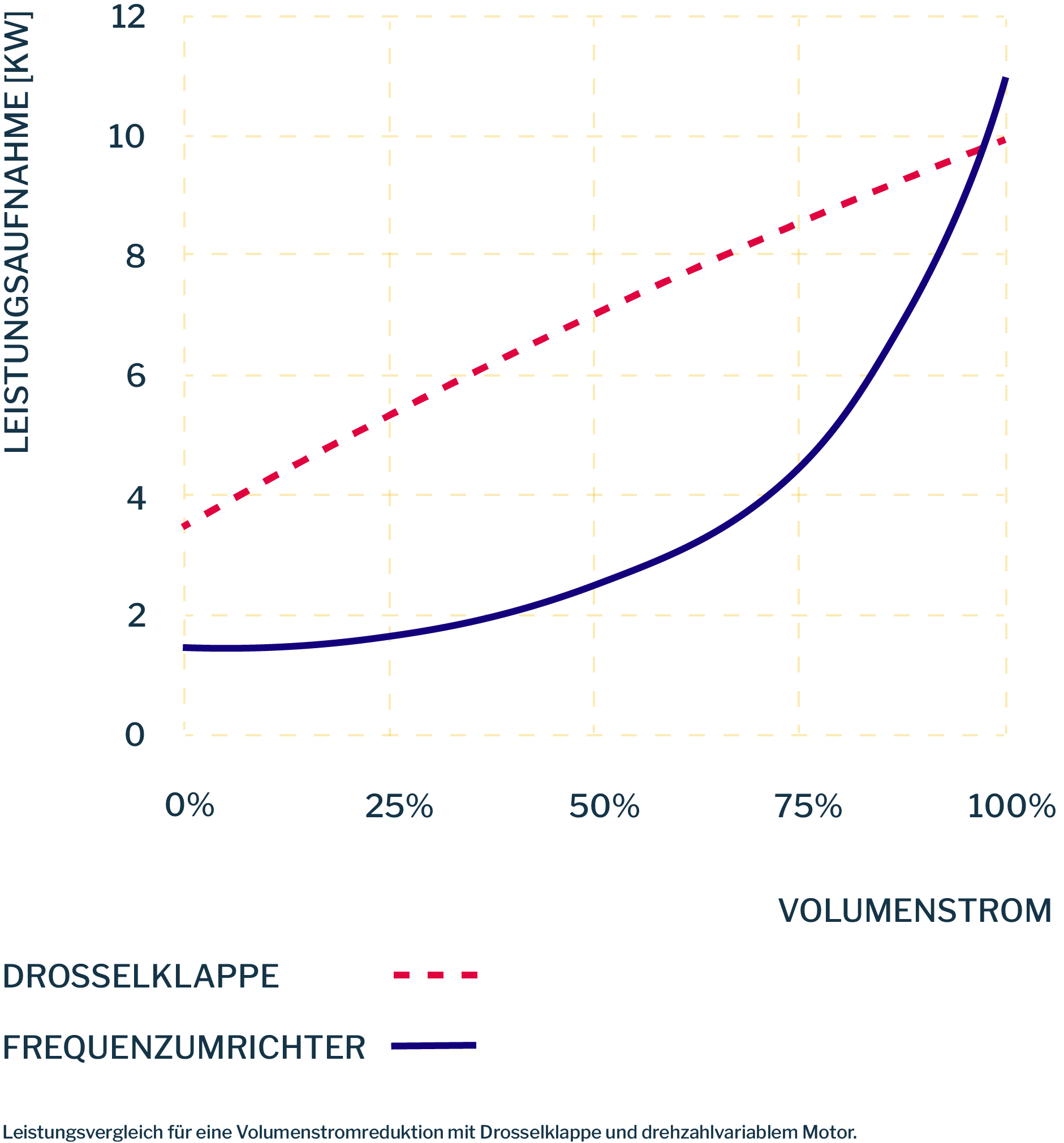

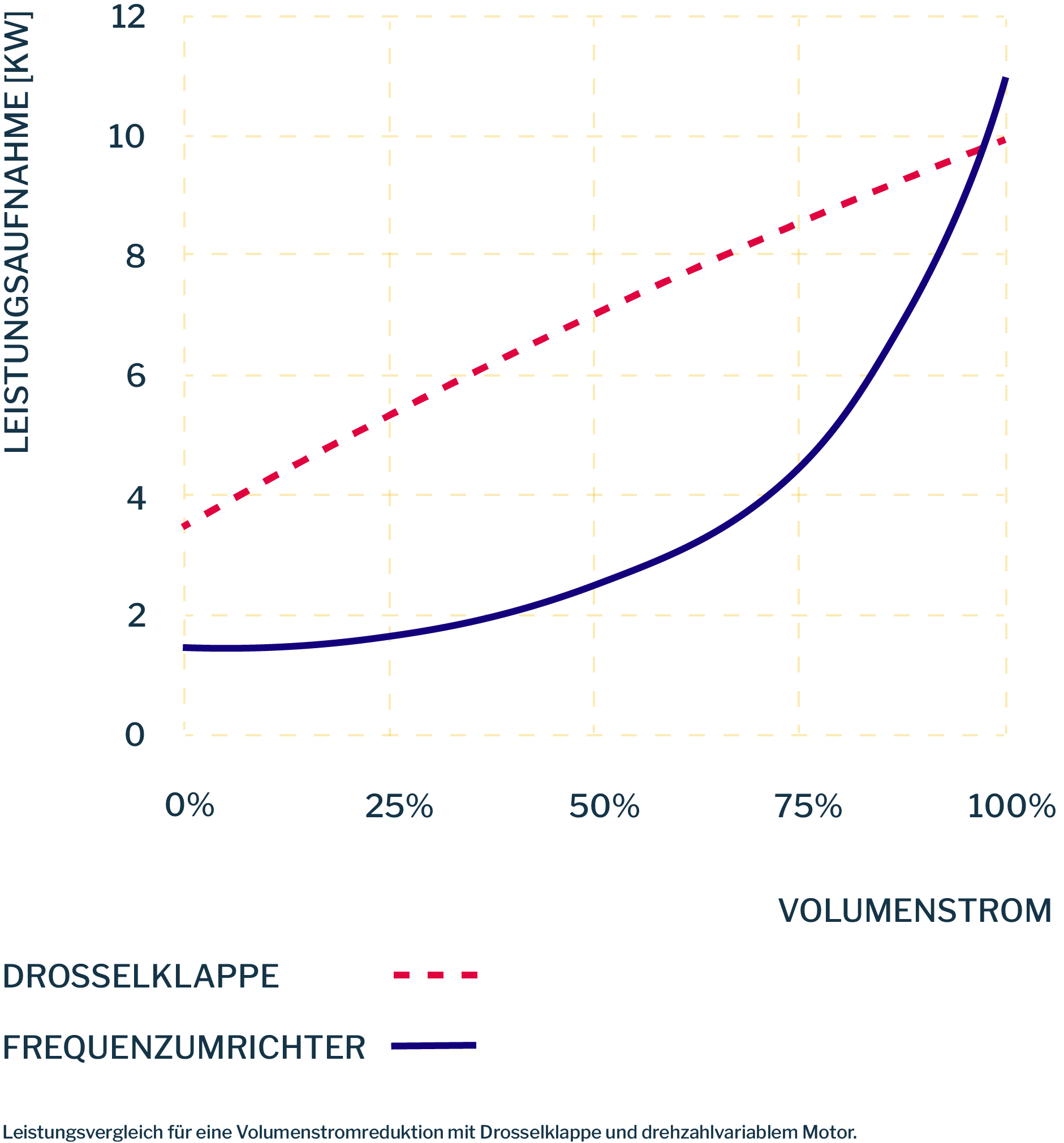

In einer Pulverbeschichtungsanlage befinden sich viele Pumpen und Gebläse, welche mit einem Elektromotor angetrieben werden. Bei diesen Volumenfördereinrichtungen nimmt der Leistungsbedarf mit der dritten Potenz des Förderstromes zu. Der Betriebspunkt dieser Aggregate wird oft mit Drosselklappen oder Bypassventilen eingestellt, was einer Energievernichtung gleich kommt. Wird der Förderstrom über die Drehzahl eingestellt, ist viel weniger Motorleistung nötigt.

Bei einem festen Einstellwert wird durch die richtige Wahl des Lüfterrad-Durchmessers ohne Mehrkosten ein guter Wirkungsgrad erreicht. Bei variablen Einstellwerten kann mit einem Frequenzumrichter die Motordrehzahl stufenlos verändert werden.

Wirtschaftlichkeit:

Wenn ein Ventilator mit 11 kW Anschlussleistung nur 75% des Volumenstroms liefern muss, braucht er mit einer Drehzahlanpassung 4 kW weniger Leistung als mit einer Drosselklappe. Bei 2.000 Betriebsstunden pro Jahr ist das eine Einsparung von 1.000 €. Ein 11 kW Frequenzumrichter kostet 4.000 € und macht sich somit in etwa 4 Jahren bezahlt.

Beispiel: Volumenförderung

In einer Pulverbeschichtungsanlage befinden sich viele Pumpen und Gebläse, welche mit einem Elektromotor angetrieben werden. Bei diesen Volumenfördereinrichtungen nimmt der Leistungsbedarf mit der dritten Potenz des Förderstromes zu. Der Betriebspunkt dieser Aggregate wird oft mit Drosselklappen oder Bypassventilen eingestellt, was einer Energievernichtung gleich kommt. Wird der Förderstrom über die Drehzahl eingestellt, ist viel weniger Motorleistung nötigt.

Bei einem festen Einstellwert wird durch die richtige Wahl des Lüfterrad-Durchmessers ohne Mehrkosten ein guter Wirkungsgrad erreicht. Bei variablen Einstellwerten kann mit einem Frequenzumrichter die Motordrehzahl stufenlos verändert werden.

Wirtschaftlichkeit: Wenn ein Ventilator mit 11 kW Anschlussleistung nur 75% des Volumenstroms liefern muss, braucht er mit einer Drehzahlanpassung 4 kW weniger Leistung als mit einer Drosselklappe. Bei 2.000 Betriebsstunden pro Jahr ist das eine Einsparung von 1.000 €. Ein 11 kW Frequenzumrichter kostet 4.000 € und macht sich somit in etwa 4 Jahren bezahlt.

Beispiel: Öffnungen und Luftführung

Eine Pulverbeschichtungsanlage ist für das grösste zu beschichtende Teil ausgelegt. Im Betrieb sind dann aber diese Teile selten anzutreffen. Die Öffnungen der Vorbehandlungsanlage und des Ofens sind für den Normalbetrieb zu groß. Mit Blechelementen und automatischen Türen können die Durchlauföffnungen der Teilegröße angepasst werden. Dadurch wird der Wärmeaustrag durch die Luft reduziert.

Die Abluftmenge der Beschichtungskabine ist so groß eingestellt, dass durch die Kabinenöffnungen kein Pulver austreten sollte. Mit Führungsblenden kann die dazu erforderliche Luftgeschwindigkeit reduziert werden. Zusätzlich können die Kabinenöffnungsflächen verkleinert werden. Eine um 30% geringere Abluftmenge reduziert die erforderliche Ventilatorleistung um mehr als 60%.

Der Abluftbedarf von Pulverbeschichtungskabinen hängt von der Größe der Kabinenöffnung ab. Die Reduktion von 15.000 m³/h auf 10’000 m³/h senkt die jährlichen Stromkosten von 4.500 € auf 1.800 €.

Bei Kabinensystemen mit Zyklonabscheider darf die Abluftmenge nicht stark reduziert werden. Für die großen Teile könnte aber ein zweiter Zyklon oder ein größerer zugeschaltet werden. Bei der Abluftmenge ist auch darauf zu achten, dass sich keine zündfähige Pulver-Luftkonzentration bilden kann (Richtwert pro Austragungseinheit: 500 bis 1.000 m³/h).